柳州市柳城县:“蔗”里高科技,甜出新高度

- 2026-02-03 19:12:32

2025/2026年榨季正火热进行。冬日,桂中腹地的柳州市柳城县,连绵的“蔗海”虽已褪去盛夏的浓绿,却依然蕴藏着蓬勃生机。作为国家级重点糖料蔗生产基地县和广西“双高”基地建设示范县,柳城县60多万亩甘蔗关系着4万余户蔗农的生计,是当地促农增收、助力乡村振兴的支柱产业。

数十年变迁中,科技赋能之下,传统的“种蔗榨糖”模式已演进为全链条加工利用体系,真正实现了一根甘蔗“吃干榨尽”、物尽其值,产业的“含金量”不断提升。

1月20日,广西凤糖六塘制糖有限责任公司(以下简称“六塘制糖公司”)内,新鲜甘蔗经过压榨、提汁、清净等工序,化为一粒粒晶莹剔透的白砂糖,正以全新的“精品”身份被分装。

六塘制糖公司生产的高品质糖。

六塘制糖公司生产的高品质糖。

“目前我们90%以上的产品都是高品质糖,每吨售价比普通一级白砂糖高出50元。”六塘制糖公司总经理周锦华说。在公司年产糖量稳定在约7万吨的情况下,仅此一项便可年增收300多万元。

高品质糖的背后是技改的支撑。2024年12月,六塘制糖公司投资1.24亿元启动高品质糖及多品种糖技改项目,于2025年12月如期建成投产。

在澄清蒸发楼内,一个直径约5米的圆形设备中铺满白色泡沫,一旁的出口清透糖水不断涌出。“这是我们新增的糖浆自动上浮系统,利用气泡吸附杂质并排出,从而提升糖浆纯度。”周锦华介绍。

上浮器正在运行处理糖浆中的杂质。

技术人员在查看糖浆的纯度。

如果说高品质糖是公司转型的新起点,那么附加值更高的医用糖,则是其布局未来利润增长极的“黄金赛道”。医用糖作为药品、高端保健品的重要辅料,对生产环境、工艺流程和质量控制的要求极为严苛,其价值远非普通糖乃至精品糖可比。

“医用糖的生产环境需达到10万级洁净度。目前广西仅有两家糖厂具备资质,我们正努力成为第三家。”身为“糖二代”的周锦华,着眼点始终在于未来。2025年12月29日,六塘制糖公司通过第三方环境检测,取得医用糖生产的“入场券”。“样品已试制成功,接下来将进行质量与稳定性检测,预计下个榨季即可推向市场。”技改带来的品控提升,让他对公司前景信心十足。

在制糖行业,多数企业的加工设备与工序相似。如何在有限的甘蔗原料内,以更低成本产出更多、更优质的糖,成为未来市场竞争的关键。

在刚过去的2024/2025年榨季,六塘制糖公司以14.56%的混合出糖率位居全区70多家糖企第二。柳城县蔗糖产业平均混合出糖率达14.06%,创本县历史新高,在全区也处于领先水平。

混合出糖率,直观说就是单位甘蔗产糖量。周锦华认为,甘蔗新鲜度、工艺稳定性及糖浆纯度都是影响出糖率的因素。“我们平均运蔗距离是17公里,这是难以改变的,因此必须让甘蔗尽快进厂入榨。”为此,公司探索出“快进、快榨、快过、快煮、快筛”的“五快”工作法。

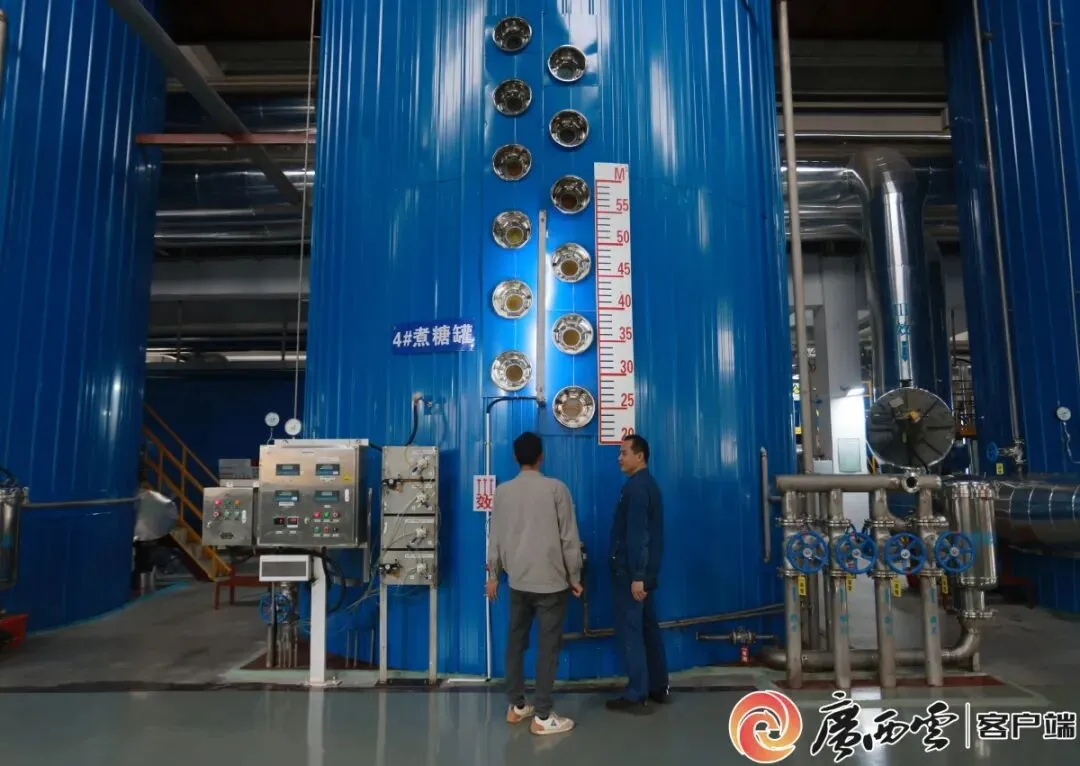

周锦华(右)和工人了解生产情况。

工人操作机械煮糖。

“快进、快榨”依托农务信息管理系统,科学调度砍收、运输、入榨环节,最大限度保持甘蔗糖分。“快过、快煮、快筛”则追求工艺的稳定与高效。技改后,不仅产品更优,节能降耗也效果显著:新榨季以来,糖份无形损失从0.6%—0.8%降至0.3%—0.5%,生产用汽对蔗比从36%降至34%。

“生产同等量的糖,现在烧的甘蔗渣减少了0.5%。”周锦华说,看似微小的0.5%,全年节省的甘蔗渣外售即可为企业增收超百万元。

降本增效的探索也在广西凤糖生化股份有限公司凤山糖厂展开。“以往需要50多名季节工,现在仅需几人。”该厂生产科科长汤凡青表示,液压翻板卸蔗系统等设备投用后,仅人工成本一年就节省五六十万元。

机械手码垛机在搬运白砂糖。

更深层的变革在制炼环节。澄清集成自动控制系统等智能化设备上线后,该厂高品质糖比例从40%提至70%。自动装包机与机械手码垛机的应用,实现了包装、码垛全自动化。效率提升带来了产能突破:设计日榨能力1万吨的凤山糖厂,实际日榨量达1.02万—1.06万吨,最高可达1.08万吨。

这正是数字化、智能化赋能制糖业的生动写照,也是新质生产力向工业端渗透,实现“降本、提质、增效”三重目标的真实缩影。

1月21日,广西凤糖柳城糖厂车间内,运输车正将甘蔗渣运往下一道工序,开启另一段“甜蜜旅程”。

“甘蔗全身是宝,从进厂那刻起,所有部分都将被充分利用。”柳城糖厂厂长罗海武说,榨糖产生的甘蔗渣、滤泥、糖蜜等副产品,经合理加工均可转化为高附加值产品。

柳城糖厂外,运蔗车辆等待进入工厂。

一根甘蔗约产生22%的甘蔗渣,富含纤维素,是优质造纸原料;蔗蜡与蔗头泥土可作为复合肥填充料;甘蔗渣还能作为锅炉燃料,实现热能、电能的厂内绿色循环。

在柳城县工业园区河西片区,安琪酵母(柳州)有限公司的车间里,巨大的发酵罐与自动化生产线正高速运转。这些远销国内外的酵母产品,其主要原料正是制糖副产品——糖蜜。

“当初落户柳城,正是看中这里丰富的糖蜜资源。”安琪柳州公司副总经理陈法科介绍,公司现已建成年产5万吨酵母抽提物、1万吨酵母源生物饲料及7.5万吨生物肥料等多条生产线。

柳城县通过与酵母企业合作,以糖蜜发酵生产高活性酵母等高附加值产品,消化了全县80%以上的糖蜜。从糖蜜到酵母,跨产业耦合实现了甘蔗价值的飞跃。

在安琪柳州公司,工人通过电脑查看生产情况。

安琪公司生产的产品。

安琪公司生产的产品。

2025年春节前后,一款产自凤山糖厂的“菁活”无糖植物活性水登陆上海商超。该产品由广西大学绿色制糖团队历时十余年研发,保留了甘蔗中的有机电解质、蔗多酚等营养成分,已在上海、江浙地区上千家商超热销。

“过去榨糖剩下的甘蔗水大多被废弃,如今成了香饽饽,让一根甘蔗的附加值提升了30%。”汤凡青感慨道。该产品提取甘蔗中70%的水分加工制成,2024/2025年榨季产量超600万瓶,创造产值逾千万元。

凤山糖厂生产的甘蔗植物水。

此外,以往因异味重、易污染而令种养业回避的滤泥,也在广西凤糖柳城生态肥有限责任公司找到了归宿。

“我们每年处理约13万吨滤泥,可生产复混肥8.5万—9万吨。”该公司质检科科长朱立波表示,自2019年研发出适合甘蔗的颗粒复混肥以来,产品广受农户欢迎,2025年公司年产值已达2.1亿元。

一根甘蔗,“榨”出一条产业链。通过全链布局,柳城县甘蔗资源综合利用率已达98%以上,年增效益超过7亿元。

“下一步,我们将全力打造集种植、加工、文旅、康养于一体的甘蔗产业生态圈。”柳城县糖业发展服务中心主任陶承伟表示。

这根甜蜜的甘蔗不仅让4万余户蔗农的日子越发红火,更绘就了乡村振兴的壮美画卷,推动绿色循环发展之路越走越宽。

走在柳城县的蔗海里,空气弥漫着清甜的香气。这片土地上,古老的“种蔗榨糖”产业如今正被赋予全新内涵——它不再只是关于一粒糖,更是一篇关乎乡村振兴、产业升级、绿色发展的时代文章。

当六塘制糖公司投入上亿元进行技改时,也许有人会问:这种传统行业值得如此投入吗?事实证明,技术升级带来的产品跨越,每吨50元的溢价只是开始,叩开百亿级医用糖高端市场才是未来。这也印证了一个道理:没有核心技术的“重投入”,就难逃低端市场的“内卷”。

采访中,一个细节让我印象深刻——六塘制糖公司总经理周锦华提到,0.5%的甘蔗渣消耗下降,全年就可为企业增收上百万元。这个数字的背后,是一种近乎极致的精细化管理思维。从田间到车间,每个环节都被置于效率的显微镜下。传统产业的升级,固然需要前沿技术,但更需要这种沉下心来、在每个细节上“抠”效益的工匠精神。

而当曾经被视作“废料”的糖蜜变成高端酵母、甘蔗水变成热销饮品、滤泥变成抢手肥料时,我看到的不仅是资源的循环利用,更是一种产业思维的根本性转变——从追求单一产品的“极致”,到构建一个让所有资源都能找到位置的“生态”。这种系统性的价值重构,或许才是新质生产力最深刻的体现。

柳城的实践表明,新质生产力不是对传统产业的替代,而是通过技术创新、数字赋能和生态构建,让传统产业焕发新生。当一粒糖延伸出一条产业链、一本账算出了新效益,传统产业的升级之路便有了清晰的路径——这或许就是新发展理念在县域经济中的生动实践。

来源|广西云-广西日报

编辑|童莹

审核|王鹏 蒋诗明